Требования к сварке и контролю качества сварных соединений

1 Общие требования

1.1 При изготовлении и монтаже резервуаров применяют следующие электродуговые способы сварки:

- механизированную дуговую сварку плавящимся электродом в защитном газе;

- автоматическую дуговую сварку плавящимся электродом под флюсом;

- механизированную дуговую сварку самозащитной порошковой проволокой;

- механизированную дуговую сварку самозащитной порошковой проволокой в среде защитного газа;

- ручную дуговую сварку.

1.2 Организации-подрядчики (изготовитель и монтажник) разрабатывают операционные технологические карты по сварке и контролю сварных соединений.

Технологические процессы заводской и монтажной сварки должны обеспечивать параметры сварных соединений в соответствии с требованиями проектов КМ и ППР и настоящего стандарта к физико-механическим характеристикам, геометрическим размерам, предельным параметрам и видам дефектов

Руководство сварочными работами и сварку металлоконструкций резервуаров должны выполнять специалисты, аттестованные в соответствии с [16].

1.3 Заводскую сварку резервуарных конструкций следует выполнять в соответствии с утвержденным технологическим процессом, в котором должны быть предусмотрены:

- требования к форме и подготовке кромок свариваемых деталей;

- способы и режимы сварки, сварочные материалы, последовательность выполнения технологических операций;

- указания по подготовке и сборке деталей перед сваркой с использованием кондукторов.

1.4 Монтажную сварку конструкций выполняют в соответствии с указаниями ППР, в котором должны быть предусмотрены:

- наиболее эффективные способы сварки монтажных соединений;

- сварочные материалы;

- форма подготовки свариваемыхэлементов;

- технологические режимы сварки;

- необходимые технологическая оснастка и оборудование;

- указания по климатическим (температура, ветер, влажность) условиям выполнения сварочных работ.

1.5 Применяемые сварочные материалы, требования кусловиям их хранения должны соответствовать стандартам или ТУ на поставку сварочных материалов.

Сварочные материалы и технологии сварки должны быть аттестованы по [17]—[19].

1.6 Способы и режимы сварки конструкций должны обеспечивать:

- уровень механических свойств и хладостойкости сварных соединений, предусмотренных проектной документацией;

- уровень дефектности, не превышающий требований настоящего стандарта.

1.7 Коэффициент формы наплавленного шва (прохода) должен быть в пределах от 1,3 до 2,0. Допускается выполнение прерывистых сварных швов за один проход в нерасчетных соединениях элементов резервуаров, не оказывающих влияние на их герметичность.

1.8 Временные технологические детали, привариваемые к резервуару при изготовлении элементов и монтаже и подлежащие удалению, должны быть удалены без ударного воздействия на элементы резервуара, а остатки сварных швов — зачищены заподлицо с основным металлом и проконтролированы.

1.9 Требования к механическим свойствам сварных соединений

1.9.1 Механические свойства (кроме твердости) металла угловых, нахлесточных и тавровых соединений определяют на образцах, вырезанных из стыковых сварных соединений-прототипов. Стыковые соединения-прототипы должны выполняться с использованием марок сталей, сварочных материалов и оборудования, предназначенных для сварки указанных выше типов соединений.

1.9.2 Требования к прочностным характеристикам

Металл сварных соединений должен быть равнопрочен основному металлу. Испытания следует проводить на трех образцах типа XII или XIII по ГОСТ 6996. К металлу сварного шва сопряжения стенки с днищем (уторного шва) предъявляют дополнительное требование равнопрочности с основным металлом по нормативному значению предела текучести.

1.9.3 Требования к ударной вязкости сварных соединений

Ударная вязкость при установленной температуре испытаний должна быть не менее значений, указанных в 5.2.3.

Температуру испытаний устанавливают в соответствии с требованиями 5.2.3.2.

Испытания на ударный изгиб (ударную вязкость) следует проводить для металла сварного шва и зоны термического влияния стыковых соединений элементов групп А и Б. При этом определяют ударную вязкость металла шва и зоны термического влияния (ЗТВ) на трех поперечных образцах (по шву — три образца; по ЗТВ — три образца) с острым надрезом типа IX (для толщины основного металла 11 мм и более) и типаХ (для толщины основного металла 6—10 мм) по ГОСТ 6996.

1.9.4 Требования к технологическим испытаниям на изгиб сварных соединений

При испытаниях сварных соединений на статический изгиб среднеарифметическое значение угла изгиба шести поперечныхобразцов (тип XXVII по ГОСТ 6996) должно быть не менее 120°, а минимальное значение угла изгиба одного образца — не ниже 100°. При толщине основного металла до 12 мм включительно испытания проводят изгибом образца с корнем шва внутрь (на трех образцах) и корнем шва наружу (на трех образцах), а при толщине основного металла более 12 мм — изгибом образцов «на ребро» (на шести образцах).

2 Технические требования к сварным соединениям

2.1 Конструкция сварных соединений элементов резервуара должна соответствовать требованиям КМ и ППР.

2.2 По внешнему виду сварные швы должны соответствовать следующим требованиям:

- металл шва должен иметь плавное сопряжение с основным металлом;

- швы не должны иметь следующих дефектов: трещин любых видов и размеров, несплавлений, грубой чешуйчатости, наружных пор и цепочек пор, прожогов и свищей.

2.3 Значения подрезов основного металла не должны превышать указанных в таблице 16.

Таблица 16. Допускаемое значение подреза основного металла в стыковом шве

| Наименование сварного соединения | Допускаемое значение подреза при уровне ответственности резервуара | ||

| IV | III | II, I | |

| вертикальные поясные швы и соединение стенки с днищем | 5% толщины, но не более 0,5 мм | не более 0,5 мм | не более 0,3 мм |

| горизонтальные соединения стенки | 5% толщины, но не более 0,8 мм | 5% толщины, но не более 0,6мм | 5% толщины, но не более 0,5 мм |

| прочие соединения | 5% толщины, но не более 0,8 мм | 5% толщины, но не более 0,6 мм | 5% толщины, но не более 0,6 мм |

| Примечание: длина подреза не должна превышать 10% длины шва в пределах листа | |||

2.4 Выпуклость швов стыковых соединений элементов резервуара не должна превышать значений, указанных в таблице 17.

Таблица 17. Выпуклость стыковых сварных швов

| Толщина листов, мм | Максимальное значение выпуклости, мм | |

| вертикальных соединений стенки | прочих соединений | |

| до 12 включ. | 1,5 | 2,0 |

| свыше 12 | 2,0 | 3,0 |

2.5 Для стыковых соединений деталей резервуара одной толщины допускается смещение свариваемых кромок относительно друг друга не более:

- для деталей толщиной не более 10 мм — 1,0 мм;

- для деталей толщиной более 10 мм — 10 % толщины, но не более 3 мм.

2.6 Максимальные катеты угловых сварных швов не должны превышать 1,2 толщины более тонкой детали в соединении.

Для деталей толщиной 4—5 мм катет углового сварного шва должен быть равен 4 мм. Для деталей большей толщины катет углового шва должен определяться расчетом или конструктивно, но быть не менее 5 мм. Данное требование не распространяется на размер шва приварки настила легкосбрасывае-мой крыши к верхнему кольцевому элементу стенки.

2.7 Выпуклость или вогнутость углового шва не должна превышать более чем на 20 % величину катета шва.

2.8 Допускается уменьшение катета углового шва не более чем на 1 мм. Увеличение катета углового шва допускается не более чем на:

- 1,0 мм — для катетов до 5 мм;

- 2,0 мм — для катетов свыше 5 мм.

2.9 Нахлесточное соединение, сваренное сплошным швом содной стороны, допускается только для соединений днища и настила стационарной каркасной крыши; величина нахлеста должна быть не менее 60 мм для соединений полотнищ днища и не менее 30 мм — для соединений листов крыши и днища, но не менее пяти толщин наиболее тонкого листа в соединении.

3 Контроль качества сварных соединений

3.1 Контроль качества сварных соединений в процессе строительства резервуаров должен предусматривать:

- применение способов сварки, методов и объемов контроля сварных швов, адекватных уровню ответственности резервуара;

- применение оптимальных технологических сварочных процедур и материалов в соответствии с требованиями проектов КМ и ППР;

- осуществление технического и авторского надзора.

3.2 Применяют следующие виды контроля качества сварных соединений:

- визуально-измерительный контроль всех сварных соединений резервуара по [20];

- контроль герметичности (непроницаемости) сварных швов;

- капиллярный метод (цветная дефектоскопия), магнитопорошковая дефектоскопия для выявления поверхностных дефектов с малым раскрытием;

- физические методы для выявления наличия внутренних дефектов: радиография или ультразвуковая дефектоскопия;

- механические испытания сварных соединений образцов;

- гидравлические и пневматические прочностные испытания конструкции резервуара.

3.3 Методы контроля сварных соединений конструкций резервуаров представлены в таблице 18.

Таблица 18. Методы контроля сварных соединений металлоконструкций резервуаровБ.

| Зона контроля | Метод контроля | |||||

| визуально- измерительный | вакуумирование | радиографирование | ультразвуковой | капиллярный (цветной) | избыточное давление | |

|

Днище |

||||||

| швы днища, швы накладок с днищем | + | + | — | — | — | — |

| швы днища на расстоянии 250 мм от наружной кромки | + | + | + | — | — | — |

|

Стенка |

||||||

| вертикальные швы 1го и 2го поясов | + | — | + | 1* | — | — |

| вертикальные швы остальных поясов | + | — | 2* | + | — | — |

| горизонтальные швы поясов | + | — | 2* | + | — | — |

| швы прекрестий вертикального и горизонтального шва | + | — | + | — | — | — |

| шов между патрубком и стекнкой | + | + или проба «мел-керосин»- | + | — | — | |

| шов между воротником патрубка (люка) и 1м поясом стенки | + | — | — | — | + | + |

| шов между воротником патрубка (люка) и стенкой (кроме 1го пояса) | + | — | — | — | — | + |

| радиальные швы колец жесткости | + | — | — | — | — | + |

| места удаления сборочных приспособлений, сварные соединения элементов констврукции после их термической обработки | + | — | — | — | + | — |

| шов стенки с днищем | + | + (с внутренней стороны) | — | — | + или проба «мел-керосин» наружной стороны шва 3* | — |

|

Крыша |

||||||

| радиальные швы опорного кольца | + | — | — | + | — | + |

| швы настила кровли, щитов кровли | + | + | — | — | — | + |

| шов патрубка с кровлей | + | + | — | — | — | — |

|

Плавающая крыша (стальной понтон) |

||||||

| швы коробов (отсеков) и заглушек стоек | + | — | — | — | — | + (каждый короб и отсек) |

| швы центральной части | + | + | — | — | — | — |

| швы патрубков с крышей | + | + | — | — | — | — |

| 1. Допускается применение УЗК.2. Допускается применение радиографирования.

3. Контроль пробой «мел-керосин» проводят до сварки шва с внутренней стороной |

||||||

1. Допускается применение УЗК.

2. Допускается применение радиографирования.

3. Контроль пробой «мел-керосин» проводят до сварки шва с внутренней стороной

3.4. Нормативы для оценки дефектности сварных швов или значения допустимых дефектов должны быть указаны в проектной документации.

3.5 Проводят визуально-измерительный контроль 100 % длины всех сварных соединений резервуара. Контроль проводят в соответствии с требованиями [20].

Требования к качеству, форме и размерам сварных соединений должны соответствовать 2 и проектной документации.

3.6 Контролю на герметичность подвергают сварные швы, обеспечивающие герметичность корпуса резервуара, а также плавучесть и герметичность понтона и плавающей крыши (см. таблицу 18).

Для контроля герметичности сварных соединений и конструкций применяются следующие методы контроля:

- вакуумирование (по ГОСТ 3242);

- проба «мел — керосин»;

- избыточное давление;

- гидроиспытания резервуара.

3.7 Капиллярный метод — цветной (хроматический) — применяют в соответствии с ГОСТ 18442 по 4-му классу чувствительности.

Контроль капиллярным методом проводят после проведения визуально-измерительного контроля.

3.8 Контроль сварных швов физическими методами

3.8.1 Применяют следующие методы физического контроля:

- радиографический (рентгенографирование, гаммаграфирование, рентгенотелевизионный) по ГОСТ 7512;

- ультразвуковую дефектоскопию по ГОСТ 14782;

- магнитопорошковый метод по ГОСТ 21105;

- цветной (хроматический) по ГОСТ 18442.

3.8.2 Радиографическому контролю подлежат сварные швы стенок резервуаров и стыковые швы окраек в зоне сопряжения со стенкой.

3.8.3 Радиографический контроль проводят после приемки сварных соединений методом визуального контроля.

3.8.4 При контроле пересечений швов резервуаров рентгеновские пленки размещают Т-образно или крестообразно — по две пленки на каждое пересечение швов.

3.8.5 Длина снимка должна быть не менее 240 мм, а ширина — согласно ГОСТ 7512. Чувствительность снимков должна соответствовать 3-му классу согласно ГОСТ 7512.

3.8.6 Оценка внутренних дефектов сварных швов резервуаров при радиографическом контроле — по ГОСТ 23055.

Допускаемые виды и размеры дефектов в зависимости от класса резервуаров определяют по ГОСТ 23055:

- для резервуаров IV класса опасности — по 6-му классу соединений;

- для резервуаров III класса опасности — по 5-му классу соединений;

- для резервуаров I, II класса опасности — по 4-му классу соединений. Непровары и несплавления в швах не допускаются.

3.8.7 Объемы физического контроля сварных швов (в процентах длины шва) стенок резервуаров в зависимости от класса опасности резервуаров должны соответствовать требованиям таблицы 19.

Таблица 19. Объемы физического контроля сварных соединений стенок резервуаров

| Зона контроля | Класс опасности резервуара | ||||

| IV | III | II | I | ||

| 1000-9000 м3 | 10000-20000 м3 | ||||

| вертикальные сварные соединения в поясах:1,2

3,4 5,6 остальные |

205

2 — |

2510

5 — |

5025

10 5 |

10050

25 10 |

100100

50 25 |

| горизонтальные сварные соединения между поясами:1-2

2-3 3-4 остальные |

31

— — |

52

— — |

105

2 — |

155

2 2 |

2010

5 2 |

| Примечания: 1. При выборе зон контроля преимущество следует отдавать местам пересечения швов.2. Монтажные стыки резервуаров рулонной сборки объемом от 1000 м3 и более должны контролироваться при объеме 100% длины швов. | |||||

3.8.8 Для выявления внутренних и поверхностных дефектов в сварных швах и околошовной зоне основного металла применяется ультразвуковая дефектоскопия.

3.8.9 Оценка качества сварных швов по результатам ультразвукового контроля должна выполняться в соответствии с [21].

3.8.10 Результаты испытаний и контроля качества сварных соединений оформляются актами установленной формы и являются обязательным приложением к сопроводительной документации на резервуар.

_________________________________________________________________________

Все параграфы:

3. Термины, определения, обозначения, сокращения

5. Требования к проектированию резервуаров (Часть 1)

- Требования к металлоконструкциям резервуаров

- Требования к выбору стали

- Требования к расчету конструкций

- Требования к защите резервуаров от коррозии

- Требования к проекту производства монтажно-сварочных работ

- Требования к основаниям и фундаментам

- Требования к оборудованию для безопасной эксплуатации резервуаров

6. Требования к изготовлению конструкций

7. Требования к монтажу конструкций резервуаров

8. Требования к сварке и контролю качества сварных соединений

9. Срок службы и обеспечение безопасной эксплуатации резервуаров

10. Испытания и приемка резервуаров

|

|

|

|

|

|

|

|

|

|

|

|

Произведена отгрузка компенсаторов КСОФ 150-16-60 с поворотными фланцами для нужд теплоснабжающей организации в г.Самара. О принципе работы компенсаторов расскажем в нашей статье-обзоре.

31 октября 2019

Свердловский завод произвел отгрузку сальников набивных по серии 5.900-2, для строительной организации г. Самара. Модели отгруженных сальников: ТМ.89-05 Ду200, ТМ.89-02 Ду100, ТМ.89-04 Ду150,ТМ.90-02 Ду100. Не знаете зачем нужны сальники? В нашей статье кратко расскажем.

04 сентября 2019

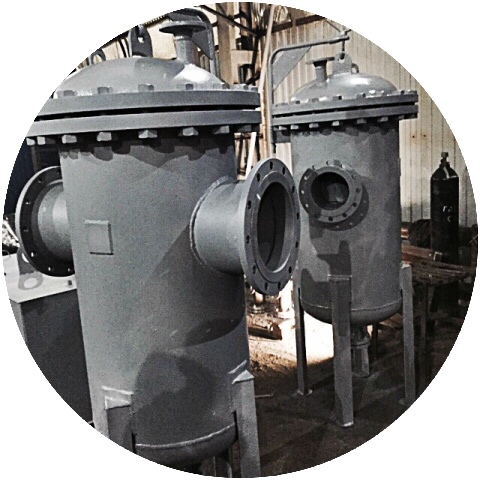

Отгружены магнитные фильтры ФМФ-400 Ру 16 кгс/см2 с фланцевым присоединением для предприятия проектно-монтажного профиля в городе Самаре.

08 июня 2018